ąÆ čĆčāą▒čĆąĖą║čā "ąĀąĄčłąĄąĮąĖčÅ ą║ąŠčĆą┐ąŠčĆą░čéąĖą▓ąĮąŠą│ąŠ ą║ą╗ą░čüčüą░" | ąÜ čüą┐ąĖčüą║čā čĆčāą▒čĆąĖą║ | ąÜ čüą┐ąĖčüą║čā ą░ą▓č鹊čĆąŠą▓ | ąÜ čüą┐ąĖčüą║čā ą┐čāą▒ą╗ąĖą║ą░čåąĖą╣

ąÆ čüčéą░čéčīąĄ čĆą░čüčüą╝ą░čéčĆąĖą▓ą░čÄčéčüčÅ čüąĖčüč鹥ą╝čŗ ąŠą┐ąĄčĆą░čéąĖą▓ąĮąŠą│ąŠ čāą┐čĆą░ą▓ą╗ąĄąĮąĖčÅ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ąŠą╝, ąĖčģ čĆąŠą╗čī ąĖ ą╝ąĄčüč鹊 ą▓ ą║ąŠąĮč鹥ą║čüč鹥 ą▒ąĖąĘąĮąĄčü-čüčéčĆą░č鹥ą│ąĖąĖ ą┐ąŠ čĆą░ąĘą▓ąĖčéąĖčÄ ą┐čĆąĄą┤ą┐čĆąĖčÅčéąĖčÅ ąĖ ąĖąĮč鹥ą│čĆą░čåąĖąĖ ą▓ čüčāčēąĄčüčéą▓čāčÄčēąĖą╣ IT-ą╗ą░ąĮą┤čłą░čäčé.

The paper considers manufacturing execution systems (MES) in conjunction with global business strategy of company development and its role and place in the IT-landscape.

ąŻą┐čĆą░ą▓ą╗ąĄąĮąĖąĄ čüąŠą▓čĆąĄą╝ąĄąĮąĮčŗą╝ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ąĄąĮąĮčŗą╝ ą┐čĆąĄą┤ą┐čĆąĖčÅčéąĖąĄą╝ ŌĆō čüą╗ąŠąČąĮčŗą╣ ąĖ ą╝ąĮąŠą│ąŠčāčĆąŠą▓ąĮąĄą▓čŗą╣ ą┐čĆąŠčåąĄčüčü, čĆą░ą▓ąĮąŠ ą║ą░ą║ ąĖ čüą░ą╝ąŠ čüąŠą▓čĆąĄą╝ąĄąĮąĮąŠąĄ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ąŠ. ąóčĆąĄą▒ąŠą▓ą░ąĮąĖčÅ ą║ ą┐čĆąŠą┤čāą║čåąĖąĖ, č鹥čģąĮąŠą╗ąŠą│ąĖčÅą╝, ąŠčĆą│ą░ąĮąĖąĘą░čåąĖąŠąĮąĮčŗą╝ čüčģąĄą╝ą░ą╝ ą▓ąĘą░ąĖą╝ąŠą┤ąĄą╣čüčéą▓ąĖčÅ ą┐ąŠčüč鹊čÅąĮąĮąŠ čĆą░čüčéčāčé. ąÆą╝ąĄčüč鹥 čü ąĮąĖą╝ąĖ ąĖ ąĖąĮčüčéčĆčāą╝ąĄąĮčéčŗ čāą┐čĆą░ą▓ą╗ąĄąĮąĖčÅ, ą║ąŠč鹊čĆčŗąĄ ąĄčēąĄ ąĮąĄčüą║ąŠą╗čīą║ąŠ ą╗ąĄčé ąĮą░ąĘą░ą┤ ą▓ąŠčüą┐čĆąĖąĮąĖą╝ą░ą╗ąĖčüčī ą║ą░ą║ čćčāą┤ą░č湥čüčéą▓ąŠ ąĖ ą▒čŗą╗ąĖ ą▓ ą│ą╗ą░ąĘą░čģ ą╝ąĮąŠą│ąĖčģ ąĮąĄą║ąĖą╝ ąĖą╝ąĖą┤ąČąĄą▓čŗą╝ čüąĖą╝ą▓ąŠą╗ąŠą╝, čüčéą░ąĮąŠą▓čÅčéčüčÅ čĆčÅą┤ąŠą▓čŗą╝ąĖ ąĖ ąŠą▒čÅąĘą░č鹥ą╗čīąĮčŗą╝ąĖ. ąĪąĄą│ąŠą┤ąĮčÅ čāąČąĄ čéčĆčāą┤ąĮąŠ čüąĄą▒ąĄ ą┐čĆąĄą┤čüčéą░ą▓ąĖčéčī ą░ą▓č鹊ą╝ąŠą▒ąĖą╗čī ą▒ąĄąĘ čüąĖčüč鹥ą╝čŗ ABS ąĖą╗ąĖ ą┐ąŠą┤čāčłąĄą║ ą▒ąĄąĘąŠą┐ą░čüąĮąŠčüčéąĖ, ą░ ą▓ąĄą┤čī ąĄčēąĄ ąĮąĄą┤ą░ą▓ąĮąŠ ąĮąĖą║č鹊 ąŠ čéą░ą║ąŠą╝ ą┤ą░ąČąĄ ąĖ ąĮąĄ ą┤čāą╝ą░ą╗.

ąśą╝ąĄąĮąĮąŠ ą║ čŹč鹊ą╣ ą║ą░č鹥ą│ąŠčĆąĖąĖ čüąĖčüč鹥ą╝ ąŠčéąĮąŠčüčÅčéčüčÅ čüąĖčüč鹥ą╝čŗ ąŠą┐ąĄčĆą░čéąĖą▓ąĮąŠą│ąŠ čāą┐čĆą░ą▓ą╗ąĄąĮąĖčÅ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ąĄąĮąĮčŗą╝ąĖ ą┐čĆąŠčåąĄčüčüą░ą╝ąĖ (ąÉąĪąŻą¤ą¤ ąĖą╗ąĖ MES ŌĆō Manufacturing Execution Systems).

ąĪčĆą░ąĘčā čüč鹊ąĖčé ąŠą│ąŠą▓ąŠčĆąĖčéčīčüčÅ ąĖ ą┐čĆąĄą┤čāą┐čĆąĄą┤ąĖčéčī čćąĖčéą░č鹥ą╗čÅ ąŠ č鹊ą╝, čćč鹊 ąĮąĄąŠą▒čģąŠą┤ąĖą╝ąŠ čĆą░ąĘą╗ąĖčćą░čéčī čüąŠą┤ąĄčƹȹ░č鹥ą╗čīąĮčāčÄ ąĖ ą╝ą░čĆą║ąĄčéąĖąĮą│ąŠą▓čāčÄ čüčāčéčī č鹥čĆą╝ąĖąĮą░. ą¤ąŠčÅčüąĮąĖą╝, čćč鹊 čŹč鹊 ąĘąĮą░čćąĖčé. ąÆ ą┐ąŠčüą╗ąĄą┤ąĮąĄąĄ ą▓čĆąĄą╝čÅ ąŠč湥ąĮčī ą╝ąĮąŠą│ąŠ ą╝ą░čĆą║ąĄčéąĖąĮą│ąŠą▓čŗčģ čüą┐ąĄą║čāą╗čÅčåąĖą╣, čĆą░čüčüą║ą░ąĘčŗą▓ą░čÄčēąĖčģ ąŠ č鹊ą╝, čćč鹊 "MES ŌĆō čāčüčéą░čĆąĄą▓čłąĖą╣ ą┐ąŠą┤čģąŠą┤, čā ąĮą░čü ą▒ąŠą╗ąĄąĄ čüąŠą▓čĆąĄą╝ąĄąĮąĮčŗą╣ e-MES, čŹč鹊 Enterprise Solutions..." ąĖ čé.ą┐. ą¤čĆąĖ čŹč鹊ą╝ čüčüčŗą╗ą░čÄčéčüčÅ ąĮą░ čĆą░ąĘą╗ąĖčćąĮčŗąĄ ą░ą▓č鹊čĆąĖč鹥čéąĮčŗąĄ ąĖčüč鹊čćąĮąĖą║ąĖ, čüčŗą┐ą╗čÄčé ą╝ąŠą┤ąĮčŗą╝ąĖ č鹥čĆą╝ąĖąĮą░ą╝ąĖ ąĖ ą┐ąŠąĮčÅčéąĖčÅą╝ąĖ. ąØąŠ čüčāčéčī ą┐ąŠąĮčÅčéąĖčÅ "ąŠą┐ąĄčĆą░čéąĖą▓ąĮąŠąĄ čāą┐čĆą░ą▓ą╗ąĄąĮąĖąĄ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ąŠą╝" ąŠčé čŹč鹊ą│ąŠ ąĮąĄ ą┐ąŠą╝ąĄąĮčÅą╗ą░čüčī ąĖ, čģąŠčéčī ąĖ ąŠčüčéą░ą╗ą░čüčī ąĮą░ ą▓č鹊čĆąŠą╝ ą┐ą╗ą░ąĮąĄ ąĘą░ čĆąĄą║ą╗ą░ą╝ąĮčŗą╝ąĖ ą╗ąŠąĘčāąĮą│ą░ą╝ąĖ, čÅą▓ą╗čÅąĄčéčüčÅ ą┐čĆąĄą┤ąŠą┐čĆąĄą┤ąĄą╗čÅčÄčēąĄą╣. ąŁč鹊 ąĖ ąĄčüčéčī ąĄą│ąŠ "čüąŠą┤ąĄčƹȹ░č鹥ą╗čīąĮą░čÅ čćą░čüčéčī", ąĖ ą┤ą░ą╗ąĄąĄ ą╝čŗ ą▒čāą┤ąĄą╝ čüčéą░čĆą░čéčīčüčÅ ąĖąĘą▒ąĄą│ą░čéčī ą╝ą░čĆą║ąĄčéąĖąĮą│ąŠą▓čŗčģ ą╗ąŠąĘčāąĮą│ąŠą▓. MES ą┤ą╗čÅ ąĮą░čü ŌĆō čŹč鹊 ą┐čĆąŠčüč鹊 ąĮąĄą║ąĖą╣ ąĖąĮčüčéčĆčāą╝ąĄąĮčé, ąĮą░ą┐čĆą░ą▓ą╗ąĄąĮąĮčŗą╣ ąĮą░ ą░ą▓č鹊ą╝ą░čéąĖąĘą░čåąĖčÄ ą┐čĆąŠčåąĄčüčüą░ čāą┐čĆą░ą▓ą╗ąĄąĮąĖčÅ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ąŠą╝, ąĮąĄ ą▒ąŠą╗ąĄąĄ ąĖ ąĮąĄ ą╝ąĄąĮąĄąĄ.

ąÜ čüąŠąČą░ą╗ąĄąĮąĖčÄ, ą║čĆą░ą╣ąĮąĄ čćą░čüč鹊 ąŠąČąĖą┤ą░ąĄą╝čŗą╣ čŹčäč乥ą║čé ąŠčé ą▓ąĮąĄą┤čĆąĄąĮąĖčÅ čüąĖčüč鹥ą╝ čāą┐čĆą░ą▓ą╗ąĄąĮąĖčÅ ą▓ čäčāąĮą║čåąĖąŠąĮą░ą╗čīąĮčŗčģ čéčĆąĄą▒ąŠą▓ą░ąĮąĖčÅčģ ąŠą┐ąĖčüčŗą▓ą░ąĄčéčüčÅ ąĮąĖč湥ą│ąŠ ąĮąĄ ąĘąĮą░čćą░čēąĖą╝ąĖ čäčĆą░ąĘą░ą╝ąĖ ą▓čĆąŠą┤ąĄ "ą┐ąŠą▓čŗčłąĄąĮąĖąĄ ą┐čĆąŠąĘčĆą░čćąĮąŠčüčéąĖ", "čüąĮąĖąČąĄąĮąĖąĄ ąĮąĄą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ąĄąĮąĮčŗčģ ąĖąĘą┤ąĄčƹȹĄą║" ąĖą╗ąĖ "ą┐ąŠą▓čŗčłąĄąĮąĖąĄ čŹčäč乥ą║čéąĖą▓ąĮąŠčüčéąĖ". ąØąĖ ąŠą┤ąĖąĮ ąĖąĘ ą┤ą░ąĮąĮčŗčģ ą┐ąŠą║ą░ąĘą░č鹥ą╗ąĄą╣ ąĖ ą║čĆąĖč鹥čĆąĖąĄą▓ ą▓ čéą░ą║ąŠą╣ č乊čĆą╝čāą╗ąĖčĆąŠą▓ą║ąĄ ąĮąĄ čÅą▓ą╗čÅąĄčéčüčÅ ąĖąĘą╝ąĄčĆąĖą╝čŗą╝. ąÉ čüą╗ąĄą┤ąŠą▓ą░č鹥ą╗čīąĮąŠ ŌĆō ąĮąĄ ą╝ąŠąČąĄčé čüą╗čāąČąĖčéčī ą╝ąĄčéčĆąĖą║ąŠą╣.

ąØąŠ, č鹥ą╝ ąĮąĄ ą╝ąĄąĮąĄąĄ, ą┐ąŠąĮčÅčéąĖąĄ "čŹčäč乥ą║čéąĖą▓ąĮąŠčüčéčī ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ą░" ąĮąĄ č鹊ą╗čīą║ąŠ čĆąĄą░ą╗čīąĮąŠ čüčāčēąĄčüčéą▓čāąĄčé, ąĮąŠ ąĖ ą▓čŗčĆą░ąČą░ąĄčéčüčÅ ą▓ą┐ąŠą╗ąĮąĄ ąŠą┐čĆąĄą┤ąĄą╗ąĄąĮąĮčŗą╝ąĖ ą┐ąŠą║ą░ąĘą░č鹥ą╗čÅą╝ąĖ, ą║ąŠč鹊čĆčŗąĄ, čāą▓čŗ, ąŠč湥ąĮčī čĆąĄą┤ą║ąŠ ą▓čüčéčĆąĄčćą░čÄčéčüčÅ ą▓ ą┐čĆąŠąĄą║čéąĮčŗčģ ą┤ąŠą║čāą╝ąĄąĮčéą░čģ. ąóą░ą║ąĖčģ ą┐ąŠą║ą░ąĘą░č鹥ą╗ąĄą╣ čĆąŠą▓ąĮąŠ čéčĆąĖ. ą¤ąĄčĆą▓čŗą╣ ŌĆō ą┐čĆąŠčåąĄąĮčé ą▓čŗą┐ąŠą╗ąĮąĄąĮąĖčÅ ąĘą░ą║ą░ąĘąŠą▓ č鹊čćąĮąŠ ą▓ čüčĆąŠą║, ą▓č鹊čĆąŠą╣ ŌĆō čüč鹥ą┐ąĄąĮčī ą┐ąŠą╗ąĄąĘąĮąŠą╣ ąĘą░ą│čĆčāąĘą║ąĖ ąŠą▒ąŠčĆčāą┤ąŠą▓ą░ąĮąĖčÅ (čŹč鹊čé ą┐ąŠą║ą░ąĘą░č鹥ą╗čī ąĖąĘą▓ąĄčüč鹥ąĮ ą┐ąŠą┤ ą░ą▒ą▒čĆąĄą▓ąĖą░čéčāčĆąŠą╣ OEE), čéčĆąĄčéąĖą╣ ŌĆō ą┐čĆąŠčåąĄąĮčé ą┐ąŠą╗ąĄąĘąĮąŠą│ąŠ ąĖčüą┐ąŠą╗čīąĘąŠą▓ą░ąĮąĖčÅ čüčŗčĆčīčÅ ąĖ ą╝ą░č鹥čĆąĖą░ą╗ąŠą▓. ąÆ ą┐ąŠą║ą░ąĘą░č鹥ą╗čÅčģ čŹčäč乥ą║čéąĖą▓ąĮąŠčüčéąĖ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ą░ ąĮąĄčé ą┤ąĄąĮąĄąČąĮčŗčģ ą┐ąŠą║ą░ąĘą░č鹥ą╗ąĄą╣, čŹčäč乥ą║čéąĖą▓ąĮąŠčüčéčī ą▓ ą┤ą░ąĮąĮąŠą╝ čüą╗čāčćą░ąĄ ąĮąĖą║ą░ą║ ąĮąĄ čüą▓čÅąĘą░ąĮą░ čüąŠ čüčéą░ą▒ąĖą╗čīąĮąŠčüčéčīčÄ ąĖą╗ąĖ ą┐čĆąĖą▒čŗą╗čīąĮąŠčüčéčīčÄ ą┐čĆąĄą┤ą┐čĆąĖčÅčéąĖčÅ, ą▓ ą║čĆąĖč鹥čĆąĖčÅčģ č鹊ą╗čīą║ąŠ č鹥, čćč鹊 čüą▓čÅąĘą░ąĮčŗ ąĮąĄą┐ąŠčüčĆąĄą┤čüčéą▓ąĄąĮąĮąŠ čü ąŠčĆą│ą░ąĮąĖąĘą░čåąĖąĄą╣ ąĖ ą┐ąŠą║ą░ąĘą░č鹥ą╗čÅą╝ąĖ ą┐čĆąŠčåąĄčüčüą░ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ą░.

ąöą╗čÅ ąŠčĆą│ą░ąĮąĖąĘą░čåąĖąĖ ą┐čĆąŠčåąĄčüčüą░ čāą┐čĆą░ą▓ą╗ąĄąĮąĖčÅ ą┐čĆąĄą┤ą┐čĆąĖčÅčéąĖąĄą╝ ą▓ čåąĄą╗ąŠą╝ čü ąĮą░ą┐čĆą░ą▓ą╗ąĄąĮąĮąŠčüčéčīčÄ ąĮą░ ą┐ąŠčüč鹊čÅąĮąĮąŠąĄ čāą╗čāčćčłąĄąĮąĖąĄ (ą░ ą▒ąĄąĘ čŹč鹊ą│ąŠ ąĮąĄą▓ąŠąĘą╝ąŠąČąĮąŠ čüčéą░čéčī ą╗ąĖą┤ąĄčĆąŠą╝ čĆčŗąĮą║ą░) ą║ąŠčĆčĆąĄą║čéąĮčŗą╣, ą▒ąĄčüą┐čĆąĖčüčéčĆą░čüčéąĮčŗą╣ ąĖ ąŠą▒čŖąĄą║čéąĖą▓ąĮčŗą╣ čĆą░čüč湥čé ąĖ ą║ąŠąĮčéčĆąŠą╗čī ą┤ą░ąĮąĮčŗčģ ą┐ąŠą║ą░ąĘą░č鹥ą╗ąĄą╣ ąĮąĄąŠą▒čģąŠą┤ąĖą╝ ą║ą░ą║ ą▓ąŠąĘą┤čāčģ. ąĢčüą╗ąĖ čŹč鹊ą│ąŠ ąĮąĄ ą▒čāą┤ąĄčé ąĖą╗ąĖ ąĄčüą╗ąĖ ą┐ąŠą║ą░ąĘą░č鹥ą╗ąĖ ą▒čāą┤čāčé čüąŠą▒ąĖčĆą░čéčīčüčÅ ą▓ ą▓ąĖą┤ąĄ ąŠčéč湥č鹊ą▓ čü čĆčāą║ąŠą▓ąŠą┤ąĖč鹥ą╗ąĄą╣ čåąĄčģąŠą▓ ą╗ąĖą▒ąŠ čĆą░čüčüčćąĖčéčŗą▓ą░čéčīčüčÅ ą║ą░ą║ąŠą╣-č鹊 ą│čĆčāą┐ą┐ąŠą╣ čüąŠčéčĆčāą┤ąĮąĖą║ąŠą▓, ąŠ čĆąĄą░ą╗čīąĮąŠą╝ čĆą░ąĘą▓ąĖčéąĖąĖ ą╝ąŠąČąĮąŠ ąĘą░ą▒čŗčéčī. ą×č湥ąĮčī čüą║ąŠčĆąŠ ąĮą░ ą┐ąŠą▓ąĄčĆą║čā ąŠą║ą░ąČąĄčéčüčÅ, čćč鹊 ąĮą░ ą┐čĆąĄą┤ą┐čĆąĖčÅčéąĖąĖ ąĘą░čüč鹊ą╣, čĆąŠčüčé ą╗ąĖčłčī ą▓ ąŠčéč湥čéąĮąŠčüčéąĖ.

ąĢą┤ąĖąĮčüčéą▓ąĄąĮąĮčŗą╣ čüą┐ąŠčüąŠą▒, ą║ą░ą║ čŹč鹊ą│ąŠ ąĖąĘą▒ąĄąČą░čéčī ąĖ čüą┤ąĄą╗ą░čéčī čĆą░čüč湥čé ą┐ąŠą║ą░ąĘą░č鹥ą╗ąĄą╣ čŹčäč乥ą║čéąĖą▓ąĮąŠčüčéąĖ ą║ąŠčĆčĆąĄą║čéąĮčŗą╝, ŌĆō čüą┤ąĄą╗ą░čéčī ąĄą│ąŠ ą▒ąĄčüą┐čĆąĖčüčéčĆą░čüčéąĮčŗą╝, č鹊 ąĄčüčéčī ą╝ąĖąĮąĖą╝ąĖąĘąĖčĆąŠą▓ą░čéčī č湥ą╗ąŠą▓ąĄč湥čüą║ąĖą╣ čäą░ą║č鹊čĆ ąĖ ąŠčĆą│ą░ąĮąĖąĘąŠą▓ą░čéčī čüą▒ąŠčĆ ą┤ą░ąĮąĮčŗčģ ąŠą▒čŖąĄą║čéąĖą▓ąĮąŠ. ąÉ ą▓ąŠčé čéčāčé čāąČąĄ ą▒ąĄąĘ ąĖąĮč乊čĆą╝ą░čåąĖąŠąĮąĮčŗčģ čüąĖčüč鹥ą╝ ąĮąĄ ąŠą▒ąŠą╣čéąĖčüčī, ą┐čĆąĖč湥ą╝ ą▒ąĄąĘ čüą┐ąĄčåąĖą░ą╗ąĖąĘąĖčĆąŠą▓ą░ąĮąĮčŗčģ, ąĮą░ą┐čĆą░ą▓ą╗ąĄąĮąĮčŗčģ ąĮą░ ą║ąŠąĮą║čĆąĄčéąĮčŗą╣ ą┐čĆąŠčåąĄčüčü, ą║ąŠąĮą║čĆąĄčéąĮčŗą╣ čĆąĄąĘčāą╗čīčéą░čé.

ąŁą▓ąŠą╗čÄčåąĖčÅ čāčüčéčĆąŠąĄąĮą░ čéą░ą║, čćč鹊 ąŠčéą╝ąĄčéą░ąĄčé ą▓čüąĄ ą▓čĆąĄą╝ąĄąĮąĮąŠąĄ ąĖ ąĮąĄ ąŠč湥ąĮčī ąĮčāąČąĮąŠąĄ, ąŠčüčéą░ą▓ą╗čÅčÅ ą╗ąĖčłčī č鹊, čćč鹊 ąĮčāąČąĮąŠ ą┤ą╗čÅ ą▓čŗąČąĖą▓ą░ąĮąĖčÅ. ąś MES-čüąĖčüč鹥ą╝čŗ, ą║ą░ą║ čüąĖčüč鹥ą╝čŗ ąŠą┐ąĄčĆą░čéąĖą▓ąĮąŠą│ąŠ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ąĄąĮąĮąŠą│ąŠ čāą┐čĆą░ą▓ą╗ąĄąĮąĖčÅ ąĖ čāč湥čéą░, ą┐čĆąŠčłą╗ąĖ čüą▓ąŠą╣ ą┐čāčéčī čĆą░ąĘą▓ąĖčéąĖčÅ ąĖ čüąĄą│ąŠą┤ąĮčÅ ąŠą║ąŠąĮčćą░č鹥ą╗čīąĮąŠ čüč乊čĆą╝ąĖčĆąŠą▓ą░ą╗ąĖčüčī ą║ą░ą║ ąŠčéą┤ąĄą╗čīąĮčŗą╣, čüą░ą╝ąŠčüč鹊čÅč鹥ą╗čīąĮčŗą╣ ą║ą╗ą░čüčü čüąĖčüč鹥ą╝. ą¤ąŠą┐čŗčéą║ąĖ čüą┤ąĄą╗ą░čéčī ą║ąŠąĮčéčĆąŠą╗čī ą┐čĆąŠčēąĄ, ą┤ąŠą▒ą░ą▓ąĖą▓ ą┤ąŠą┐ąŠą╗ąĮąĖč鹥ą╗čīąĮčŗą╣ čäčāąĮą║čåąĖąŠąĮą░ą╗ ą▓ ERP ąĖą╗ąĖ SCADA, ąĖą╗ąĖ ąČąĄ čü菹║ąŠąĮąŠą╝ąĖčéčī ąĖ ąŠčĆą│ą░ąĮąĖąĘąŠą▓ą░čéčī ą▓ąĄčüčī ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ąĄąĮąĮčŗą╣ čāč湥čé ą▓ Excel ą▓ ą┐ąĄčĆčüą┐ąĄą║čéąĖą▓ąĄ ą┐čĆąĖą▓ąĄą┤čāčé ą║ ą║čĆą░ą╣ąĮąĄ ąĮąĄą│ą░čéąĖą▓ąĮčŗą╝ ą┐ąŠčüą╗ąĄą┤čüčéą▓ąĖčÅą╝. ą¤ąŠą│ąŠą▓ąŠčĆą║ą░ "čüą║čāą┐ąŠą╣ ą┐ą╗ą░čéąĖčé ą┤ą▓ą░ąČą┤čŗ" čüčéą░ąĮąĄčé čĆąĄą░ą╗čīąĮąŠčüčéčīčÄ, ąĖ ąĮąĄ ąŠą┤ąĖąĮ čĆą░ąĘ.

ą¤ąŠčŹč鹊ą╝čā, ąĄčüą╗ąĖ čüč鹊ąĖčé ąĘą░ą┤ą░čćą░ ą┐ąŠą┤ąĮčÅčéčī čŹčäč乥ą║čéąĖą▓ąĮąŠčüčéčī ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ą░ ąĮąĄ ą▓ č乊čĆą╝ąĄ čāą╗čāčćčłąĄąĮąĖčÅ ą▒čāą╝ą░ąČąĮčŗčģ ąŠčéč湥čéąĮčŗčģ ą┐ąŠą║ą░ąĘą░č鹥ą╗ąĄą╣, ą░ čĆąĄą░ą╗čīąĮąŠ, čćč鹊ą▒čŗ ą▓čüčéą░čéčī ąĮą░ ąŠą┤ąĮčā čüčéčāą┐ąĄąĮčīą║čā čü ą╗ąĖą┤ąĄčĆą░ą╝ąĖ čĆčŗąĮą║ą░, MES ŌĆō ąĖąĮčüčéčĆčāą╝ąĄąĮčé ąĮąŠą╝ąĄčĆ ąŠą┤ąĖąĮ, ą║ąŠč鹊čĆčŗą╣ ą▓ą░ą╝ ąĮčāąČąĄąĮ. ąæąĄąĘ ąĖąĘą╝ąĄčĆąĖą╝ąŠčüčéąĖ ąĮąĄčé čāą╗čāčćčłąĄąĮąĖčÅ, ą▒ąĄąĘ ą┐ąŠą╗ąĮąŠčäčāąĮą║čåąĖąŠąĮą░ą╗čīąĮąŠą╣ MES ąĮąĄ ą╝ąŠąČąĄčé ą▒čŗčéčī ąĮčāąČąĮąŠą│ąŠ čāčĆąŠą▓ąĮčÅ ąĖąĘą╝ąĄčĆąĖą╝ąŠčüčéąĖ. ą£ąŠąČąĮąŠ ą┐čĆąĖą▓ąĄčüčéąĖ ą╝ąĮąŠąČąĄčüčéą▓ąŠ ą┐čĆąĖą╝ąĄčĆąŠą▓, ą║ąŠą│ą┤ą░ ą┐ąŠ ą▓ąĮčāčéčĆąĄąĮąĮąĄą╣ ąŠčéč湥čéąĮąŠčüčéąĖ ą┐čĆąĄą┤ą┐čĆąĖčÅčéąĖčÅ OEE čüąŠčüčéą░ą▓ą╗čÅąĄčé 85ŌĆō90%, ąĮąŠ ąĮą░ ą┐čĆąĄą┤ą┐čĆąĖčÅčéąĖąĖ ąĮąĖą║ą░ą║ąŠą╣ čŹčäč乥ą║čéąĖą▓ąĮąŠčüčéčīčÄ ą┤ą░ąČąĄ ąĮąĄ ą┐ą░čģąĮąĄčé.

ąØą░ą┐ąŠčüą╗ąĄą┤ąŠą║ ąĘą░ą╝ąĄčéąĖą╝, čćč鹊 ą▓ąĄą╗ąĖčćąĖąĮčŗ ą┐ąŠą║ą░ąĘą░č鹥ą╗ąĄą╣ čŹčäč乥ą║čéąĖą▓ąĮąŠčüčéąĖ čā ą╗ąĖą┤ąĄčĆąŠą▓ čĆčŗąĮą║ą░ čüąŠčüčéą░ą▓ą╗čÅčÄčé 95/85/95%, ą▓ č鹊 ą▓čĆąĄą╝čÅ ą║ą░ą║ ąĮą░ čüčĆąĄą┤ąĮąĄčüčéą░čéąĖčüčéąĖč湥čüą║ąŠą╝ čĆąŠčüčüąĖą╣čüą║ąŠą╝ ą┐čĆąĄą┤ą┐čĆąĖčÅčéąĖąĖ čĆąĄą░ą╗čīąĮčŗąĄ ą┐ąŠą║ą░ąĘą░č鹥ą╗ąĖ ą┐ąŠčĆčÅą┤ą║ą░ 60/50/70%, čģąŠčéčÅ ąĮą░ čüą░ą╝ąŠą╝ ą┐čĆąĄą┤ą┐čĆąĖčÅčéąĖąĖ ą╝ąŠą│čāčé ą▒čŗčéčī ą┤ą░ąČąĄ čāą▓ąĄčĆąĄąĮčŗ, čćč鹊 čā ąĮąĖčģ ą▓čüąĄ ąŠč湥ąĮčī čģąŠčĆąŠčłąŠ, ąĖ ą┐ąŠ ąŠčéč湥čéą░ą╝ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ąĄąĮąĮčŗčģ čāčćą░čüčéą║ąŠą▓ ą┐ąŠą║ą░ąĘą░č鹥ą╗ąĖ čćą░čüč鹊 ą┤ą░ąČąĄ ą▓čŗčłąĄ ą╝ąĖčĆąŠą▓čŗčģ. ąØą░ čŹčéąĖčģ ą┐čĆąĄą┤ą┐čĆąĖčÅčéąĖčÅčģ ą┐ąŠąĘąĖčåąĖčÅ čüčéą░ąĮą┤ą░čĆčéąĮą░čÅ: "ąĮą░ą╝ ąĮąĖč湥ą│ąŠ ąĮąĄ ąĮčāąČąĮąŠ, ą╝čŗ ąĖ čéą░ą║ ą▓čüąĄ ąĘąĮą░ąĄą╝". ąŁč鹊, ą║ą░ą║ ą╝ąĖąĮąĖą╝čāą╝, ąĘą░ą▒ą╗čāąČą┤ąĄąĮąĖąĄ.

ąÆąĮąĄą┤čĆčÅčÅ ą▓ ą┐čĆąŠčåąĄčüčü čāą┐čĆą░ą▓ą╗ąĄąĮąĖčÅ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ąŠą╝ MES-čüąĖčüč鹥ą╝čā, ą▓ą░ąČąĮąŠ ąĮąĄ "čāą╣čéąĖ" ą▓ ą┐čĆąŠąĄą║čé ą┐ąŠ ą▓ąĮąĄą┤čĆąĄąĮąĖčÄ ąĖąĮč乊čĆą╝ą░čåąĖąŠąĮąĮąŠą╣ čüąĖčüč鹥ą╝čŗ "MES-čüąĖčüč鹥ą╝ą░". ą”ąĄą╗čī ą▓ąĮąĄą┤čĆąĄąĮąĖčÅ ŌĆō ąĮąĄ čĆą░ąĘą▓ąĄčĆąĮčāčéčī čüąĄčĆą▓ąĄčĆ, ą┐ąŠčüčéą░ą▓ąĖčéčī ą┐čĆąŠą│čĆą░ą╝ą╝ąĮąŠąĄ ąŠą▒ąĄčüą┐ąĄč湥ąĮąĖąĄ, ą║čāą┐ąĖčéčī ą╗ąĖčåąĄąĮąĘąĖąĖ ąĖ ą┐ąŠą┤ą┐ąĖčüą░čéčī ą░ą║čéčŗ, ą░ ąĮąĄčüą║ąŠą╗čīą║ąŠ čłąĖčĆąĄ. ąØąĄąŠą▒čģąŠą┤ąĖą╝ąŠ ąŠą▒ąĄčüą┐ąĄčćąĖčéčī ą║ąŠąĮčéčĆąŠą╗čī ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ąĄąĮąĮčŗčģ ą┐ąŠą║ą░ąĘą░č鹥ą╗ąĄą╣, ą┐čĆąĖč湥ą╝ ąĮąĄ ą░ą▒čŗ ą║ą░ą║, ą░ čü ą┐čĆąĖą▓čÅąĘą║ąŠą╣ ą║ čĆąĄčłą░ąĄą╝čŗą╝ čåąĄą╗čÅą╝ ąĖ ąĘą░ą┤ą░čćą░ą╝. ą×ą▒ čŹč鹊ą╝, ą║ čüąŠąČą░ą╗ąĄąĮąĖčÄ, čćą░čüč鹊 ąĘą░ą▒čŗą▓ą░čÄčé.

ąĪąŠą│ą╗ą░čüąĮąŠ čĆąĄą║ąŠą╝ąĄąĮą┤ą░čåąĖčÅą╝ ą░čüčüąŠčåąĖą░čåąĖąĖ MESA, ą▓čŗą┤ąĄą╗čÅąĄčéčüčÅ ąĮąĄčüą║ąŠą╗čīą║ąŠ čüčéčĆą░č鹥ą│ąĖč湥čüą║ąĖčģ čāčĆąŠą▓ąĮąĄą╣ čāą┐čĆą░ą▓ą╗ąĄąĮąĖčÅ, ą▓ čćą░čüčéąĮąŠčüčéąĖ:

MES-čüąĖčüč鹥ą╝čŗ ą┐ąŠą╝ąŠą│ą░čÄčé ąŠą▒ąĄčüą┐ąĄčćąĖčéčī ą║ąŠąĮčéčĆąŠą╗čī ąĖ čāą┐čĆą░ą▓ą╗ąĄąĮąĖąĄ ą║ąŠąĮą║čĆąĄčéąĮąŠ ąĮą░ čāčĆąŠą▓ąĮąĄ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ąĄąĮąĮčŗčģ ąŠą┐ąĄčĆą░čåąĖą╣. ąś ą┐čĆąĖ čŹč鹊ą╝ ąŠč湥ąĮčī ą▓ą░ąČąĮąŠ, čćč鹊ą▒čŗ ą╝ąŠą┤ąĄą╗čī ą║ąŠąĮčéčĆąŠą╗čÅ ą▒čŗą╗ą░ čüąŠą│ą╗ą░čüąŠą▓ą░ąĮą░ čüąŠ čüčéčĆą░č鹥ą│ąĖč湥čüą║ąĖą╝ąĖ ąĖąĮąĖčåąĖą░čéąĖą▓ą░ą╝ąĖ. ąĢčüą╗ąĖ čüč鹊ąĖčé ąĘą░ą┤ą░čćą░ ąŠą▒ąĄčüą┐ąĄč湥ąĮąĖčÅ ąĮąĄąŠą▒čģąŠą┤ąĖą╝ąŠą│ąŠ čāčĆąŠą▓ąĮčÅ ą║ą░č湥čüčéą▓ą░ ą┐čĆąŠą┤čāą║čåąĖąĖ, ą░ ą▓ MES-čāčĆąŠą▓ąĮąĄ čäčāąĮą║čåąĖą╣ čüčåąĄąĮą░čĆąĮąŠą│ąŠ ą║ąŠąĮčéčĆąŠą╗čÅ ą║ą░č湥čüčéą▓ą░ ąĮąĄ ą┐čĆąĄą┤čāčüą╝ąŠčéčĆąĄąĮąŠ, č鹊 ąŠą▒čĆą░čéąĮąŠą╣ čüą▓čÅąĘąĖ, ą░ čüą╗ąĄą┤ąŠą▓ą░č鹥ą╗čīąĮąŠ, ąĖ čāą╗čāčćčłąĄąĮąĖą╣, ąŠąČąĖą┤ą░čéčī ąĮąĄ ą┐čĆąĖčģąŠą┤ąĖčéčüčÅ.

ąÆ čŹč鹊ą╣ čüą▓čÅąĘąĖ ąŠč湥ąĮčī ą▓ą░ąČąĮąŠ, ą║ąŠą│ą┤ą░ ąĮą░ ą┐čĆąĄą┤ą┐čĆąĖčÅčéąĖąĖ ąĖą┤ąĄčé ąĮąĄčüą║ąŠą╗čīą║ąŠ ą┐ą░čĆą░ą╗ą╗ąĄą╗čīąĮčŗčģ ą┐čĆąŠąĄą║č鹊ą▓ ą┐ąŠ čĆą░ąĘą▓ąĖčéąĖčÄ, ąĮą░ą┐čĆąĖą╝ąĄčĆ čĆą░ą▒ąŠčéčŗ ą┐ąŠ čĆą░ąĘą▓ąĖčéąĖčÄ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ąĄąĮąĮąŠą╣ čüąĖčüč鹥ą╝čŗ ąĖ ą▓ąĮąĄą┤čĆąĄąĮąĖčÄ MES, ąĮąĄ ą┐ąŠč鹥čĆčÅčéčī čüą▓čÅąĘčī ą╝ąĄąČą┤čā ąĮąĖą╝ąĖ, čćč鹊ą▒čŗ ąŠą▒čĆą░čéąĮą░čÅ čüą▓čÅąĘčī čüčéčĆąŠąĖą╗ą░čüčī ąĮąĄ ąĮą░ 菹║čüą┐ąĄčĆčéąĮčŗčģ ąŠčåąĄąĮą║ą░čģ, ą░ ąĮą░ ą┤ą░ąĮąĮčŗčģ ąŠą▒čŖąĄą║čéąĖą▓ąĮąŠą│ąŠ ą║ąŠąĮčéčĆąŠą╗čÅ.

ąÜ čüąŠąČą░ą╗ąĄąĮąĖčÄ, ąĮą░ ą┐čĆą░ą║čéąĖą║ąĄ čéą░ą║ą░čÅ čüą▓čÅąĘą║ą░ ą▓čüčéčĆąĄčćą░ąĄčéčüčÅ ą║čĆą░ą╣ąĮąĄ čĆąĄą┤ą║ąŠ, ąĖ ąĮąĄą┐ąŠąĮčÅčéąĮąŠ, ąĖąĘ ą║ą░ą║ąĖčģ čüąŠąŠą▒čĆą░ąČąĄąĮąĖą╣ Iąó-čüą╗čāąČą▒ą░, ąŠčéą┤ąĄą╗ čüąĖčüč鹥ą╝ ą╝ąĄąĮąĄą┤ąČą╝ąĄąĮčéą░ ą║ą░č湥čüčéą▓ą░ ąĖ ąŠčéą┤ąĄą╗ čĆą░ąĘą▓ąĖčéąĖčÅ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ąĄąĮąĮąŠą╣ čüąĖčüč鹥ą╝čŗ ą┐čĆąĄą┤ą┐čĆąĖčÅčéąĖčÅ čĆą░ą▒ąŠčéą░čÄčé čüą░ą╝ąĖ ą┐ąŠ čüąĄą▒ąĄ. ąÆ čĆąĄąĘčāą╗čīčéą░č鹥 čŹčäč乥ą║čé ąŠčé ą▓ąĮąĄą┤čĆąĄąĮąĖčÅ ą▓ ą╗čāčćčłąĄą╝ čüą╗čāčćą░ąĄ ą┐ą░ą┤ą░ąĄčé ą▓ čĆą░ąĘčŗ, ą░ čćą░čēąĄ ąŠą║ą░ąĘčŗą▓ą░ąĄčéčüčÅ ąŠčéčĆąĖčåą░č鹥ą╗čīąĮčŗą╝, čéą░ą║ ą║ą░ą║ ą┤ąĄą╣čüčéą▓ąĖčÅ ą║ąŠąĮčüčāą╗čīčéą░ąĮč鹊ą▓ ą┐ąŠ ą╗ąĖąĮčā ąĖ ą┐ąŠčüčéą░ą▓čēąĖą║ąŠą▓ MES ąŠą║ą░ąĘčŗą▓ą░čÄčéčüčÅ ą┐čĆąŠčéąĖą▓ąŠčäą░ąĘąĮčŗą╝ąĖ.

ąĪčéą░ąĮą┤ą░čĆčé ISA-95 (ANSI/ISA-95.00.01-2010, IEC 62264-1 Mod) ą▓ą▓ąŠą┤ąĖčé ą┐ąŠąĮčÅčéąĖąĄ ąĮąĄčüą║ąŠą╗čīą║ąĖčģ čāčĆąŠą▓ąĮąĄą╣ ąĖąĄčĆą░čĆčģąĖąĖ:

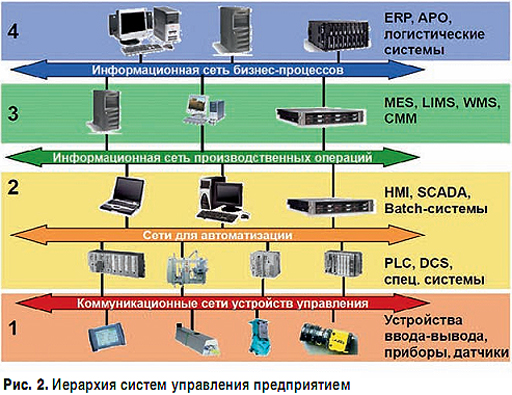

ąĪčāčēąĄčüčéą▓ąĄąĮąĮčŗą╝ ą░čüą┐ąĄą║č鹊ą╝ ą╝ąŠą┤ąĄą╗ąĖ ą▓ čéą░ą║ąŠą╣ ąĖąĄčĆą░čĆčģąĖč湥čüą║ąŠą╣ čüčéčĆčāą║čéčāčĆąĄ čÅą▓ą╗čÅąĄčéčüčÅ č鹊, čćč鹊 ąŠčé čāčĆąŠą▓ąĮčÅ 0 ą║ čāčĆąŠą▓ąĮčÄ 4 ą┤ą░ąĮąĮčŗąĄ ą┐ąŠčüčéčāą┐ą░čÄčé ą▓ ą┐ąĄčĆąĄčĆą░ą▒ąŠčéą░ąĮąĮąŠą╝ ąĖ ą░ą│čĆąĄą│ąĖčĆąŠą▓ą░ąĮąĮąŠą╝ ąĮą░ ą║ą░ąČą┤ąŠą╝ ąĖąĘ čāčĆąŠą▓ąĮąĄą╣ ą▓ąĖą┤ąĄ. ą×ą▒čŖąĄą╝ ą┤ą░ąĮąĮčŗčģ ą┐ą░ą┤ą░ąĄčé, čģą░čĆą░ą║č鹥čĆąĮčŗąĄ ą▓čĆąĄą╝ąĄąĮą░ ą┐čĆąŠčåąĄčüčüąŠą▓ ąĮą░ čāčĆąŠą▓ąĮąĄ čāą┐čĆą░ą▓ą╗ąĄąĮąĖčÅ čāą▓ąĄą╗ąĖčćąĖą▓ą░čÄčéčüčÅ.

ą¤čĆąĖ čŹč鹊ą╝ ąŠą▒čĆą░čéąĖč鹥 ąŠčüąŠą▒ąŠąĄ ą▓ąĮąĖą╝ą░ąĮąĖąĄ, čćč鹊 MES ŌĆō čŹč鹊 ąĮąĄ SCADA, ąĮąĄ ąÉąĪąŻąóą¤, ąĮąĄ ERP, čŹč鹊 čüąŠą▓ąĄčĆčłąĄąĮąĮąŠ ąŠčéą┤ąĄą╗čīąĮčŗą╣ čāčĆąŠą▓ąĄąĮčī ąĖąĄčĆą░čĆčģąĖąĖ čāą┐čĆą░ą▓ą╗ąĄąĮąĖčÅ čüąŠ čüą▓ąŠąĖą╝ąĖ čģą░čĆą░ą║č鹥čĆąĮčŗą╝ąĖ ą▓čĆąĄą╝ąĄąĮą░ą╝ąĖ, ąĘą░ą┤ą░čćą░ą╝ąĖ ąĖ ąĖąĮčüčéčĆčāą╝ąĄąĮčéą░ą╝ąĖ. ą¤čĆąĖ ą▓čüąĄą╣ ą║ą░ąČčāčēąĄą╣čüčÅ čüčģąŠą┤ąĮąŠčüčéąĖ ą┐ąŠąĮčÅčéąĖą╣ ąĖ ąĘą░ą┤ą░čć čŹč鹊 ą░ą▒čüąŠą╗čÄčéąĮąŠ čĆą░ąĘąĮčŗąĄ čüąĖčüč鹥ą╝čŗ.

ąóą░ą║, čüąĖčüč鹥ą╝čŗ ą║ą╗ą░čüčüą░ ąÉąĪąŻąóą¤ čĆąĄčłą░čÄčé ąĘą░ą┤ą░čćąĖ ąŠą▒čĆą░ą▒ąŠčéą║ąĖ čüąĖą│ąĮą░ą╗ąŠą▓ čü ą┤ą░čéčćąĖą║ąŠą▓, č乊čĆą╝ąĖčĆąŠą▓ą░ąĮąĖąĄ ąĖ čĆą░čüč湥čé ą▓ąĄą╗ąĖčćąĖąĮ čĆąĄą│čāą╗ąĖčĆčāčÄčēąĄą│ąŠ ą▓ąŠąĘą┤ąĄą╣čüčéą▓ąĖčÅ, č乊čĆą╝ąĖčĆąŠą▓ą░ąĮąĖąĄ čüąĖą│ąĮą░ą╗ąŠą▓ čāą┐čĆą░ą▓ą╗ąĄąĮąĖčÅ ą┤ą╗čÅ ąĖčüą┐ąŠą╗ąĮąĖč鹥ą╗čīąĮčŗčģ 菹╗ąĄą╝ąĄąĮč鹊ą▓ (ą┤ą▓ąĖą│ą░č鹥ą╗ąĖ, ąĘą░čüą╗ąŠąĮą║ąĖ, ą║ąŠąĮčéą░ą║č鹊čĆčŗ ąĖ čé.ą┤.), ąŠą▒ąĄčüą┐ąĄč湥ąĮąĖąĄ ąŠą┐ąĄčĆą░č鹊čĆčüą║ąŠą│ąŠ ąĖąĮč鹥čĆč乥ą╣čüą░ ąĖ ą┐ąŠą┤ąŠą▒ąĮčŗąĄ. ąØąŠ čŹč鹊 ąĮąĄ čĆąĄčłą░ąĄčé ąĘą░ą┤ą░čćąĖ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ąĄąĮąĮąŠą│ąŠ čāą┐čĆą░ą▓ą╗ąĄąĮąĖčÅ, ą┐ąŠčüą║ąŠą╗čīą║čā MES ąŠčéą▓ąĄčćą░ąĄčé ąĘą░ čåąĄčģ ą▓ čåąĄą╗ąŠą╝, ą░ ąĮąĄ ąĘą░ ąŠčéą┤ąĄą╗čīąĮčŗąĄ ą╗ąĖąĮąĖąĖ ąĖ ą░ą│čĆąĄą│ą░čéčŗ, MES ąĮąĄ ą│ąĄąĮąĄčĆąĖčĆčāąĄčé čāą┐čĆą░ą▓ą╗čÅčÄčēąĖčģ ą▓ąŠąĘą┤ąĄą╣čüčéą▓ąĖą╣, ąĮąŠ ą▓ č鹊 ąČąĄ ą▓čĆąĄą╝čÅ čĆąĄčłą░ąĄčé ą┤ąŠą▓ąŠą╗čīąĮąŠ čüą╗ąŠąČąĮčŗąĄ ą░ąĮą░ą╗ąĖčéąĖč湥čüą║ąĖąĄ ąĘą░ą┤ą░čćąĖ, ąĖą╝ąĄąĄčé ą┤ąĄą╗ąŠ čü ąŠčéčäąĖą╗čīčéčĆąŠą▓ą░ąĮąĮąŠą╣ ąĖ čāąČąĄ čćą░čüčéąĖčćąĮąŠ ą░ą│čĆąĄą│ąĖčĆąŠą▓ą░ąĮąĮąŠą╣ ąĖąĮč乊čĆą╝ą░čåąĖąĄą╣.

ERP-čüąĖčüč鹥ą╝čŗ (Enterprise Resource Planning) čĆąĄčłą░čÄčé ąĘą░ą┤ą░čćąĖ čāą┐čĆą░ą▓ą╗ąĄąĮąĖčÅ čĆąĄčüčāčĆčüą░ą╝ąĖ ą┐čĆąĄą┤ą┐čĆąĖčÅčéąĖčÅ ą▓ čåąĄą╗ąŠą╝ ąĖ ą▓ čüą╗čāčćą░ąĄ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ąĄąĮąĮąŠą│ąŠ ą┐čĆąĄą┤ą┐čĆąĖčÅčéąĖčÅ ąĖą╝ąĄčÄčé ą▓ čüą▓ąŠąĄą╣ ąŠčüąĮąŠą▓ąĄ ą║ąŠąĮčåąĄą┐čåąĖčÄ MRP-II ŌĆō Manufacturing Resource Planning, ą┐ą╗ą░ąĮąĖčĆąŠą▓ą░ąĮąĖąĄ čĆąĄčüčāčĆčüąŠą▓ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ą░. ąÜą░ą║ ą┐čĆą░ą▓ąĖą╗ąŠ, ąĖą╝ąĄąĮąĮąŠ ERP-čüąĖčüč鹥ą╝čŗ ą┐čĆąĄą┤ą┐čĆąĖčÅčéąĖčÅ čÅą▓ą╗čÅčÄčéčüčÅ "ą╝ą░čüč鹥čĆąŠą╝" ą┐ąŠ čüą┐čĆą░ą▓ąŠčćąĮčŗą╝ ą┤ą░ąĮąĮčŗą╝, ą▓ ąĮąĖčģ čĆąĄčłą░čÄčéčüčÅ ąĘą░ą┤ą░čćąĖ čāą┐čĆą░ą▓ą╗ąĄąĮąĖčÅ čäąĖąĮą░ąĮčüą░ą╝ąĖ, ą┐ąŠčüčéą░ą▓ą║ą░ą╝ąĖ, ą┐ą╗ą░ąĮąĖčĆąŠą▓ą░ąĮąĖčÅ ą┐čĆąŠą┤ą░ąČ. ąŁčéąĖ ą┤ą░ąĮąĮčŗąĄ ą▓ ąŠą▒čÅąĘą░č鹥ą╗čīąĮąŠą╝ ą┐ąŠčĆčÅą┤ą║ąĄ ąĮąĄąŠą▒čģąŠą┤ąĖą╝čŗ MES-čāčĆąŠą▓ąĮčÄ, ąĮąŠ ąĘą░ą┤ą░čćąĖ čüčéčĆą░č鹥ą│ąĖč湥čüą║ąŠą│ąŠ čāą┐čĆą░ą▓ą╗ąĄąĮąĖčÅ ą▓ ERP ąĖ ąŠą┐ąĄčĆą░čéąĖą▓ąĮąŠą│ąŠ ą▓ MES čüąŠą▓ąĄčĆčłąĄąĮąĮąŠ čĆą░ąĘąĮčŗąĄ.

ąōąŠą▓ąŠčĆčÅ ą▓ ąŠą▒čēąĄą╝, čüčāčēąĄčüčéą▓ąĄąĮąĮčŗą╝ čÅą▓ą╗čÅąĄčéčüčÅ č鹊, čćč鹊 MES, ą║ą░ą║ ą┐čĆą░ą▓ąĖą╗ąŠ, ŌĆō ą┐čĆąĄą┤ą╝ąĄčéąĮąŠ-ąŠčĆąĖąĄąĮčéąĖčĆąŠą▓ą░ąĮąĮčŗąĄ čüąĖčüč鹥ą╝čŗ, ąŠąĮąĖ ąĖą╝ąĄčÄčé čüą▓čÅąĘčī čü ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ąŠą╝ ą▓ čĆąĄą░ą╗čīąĮąŠą╝ ą▓čĆąĄą╝ąĄąĮąĖ, ąŠą┐ąĄčĆąĖčĆčāčÄčé čüčĆą░ą▓ąĮąĖč鹥ą╗čīąĮąŠ ą║ąŠčĆąŠčéą║ąĖą╝ąĖ ąĖąĮč鹥čĆą▓ą░ą╗ą░ą╝ąĖ (čüą╝ąĄąĮą░ ŌĆō ąĮąĄą┤ąĄą╗čÅ), ą▓čüąĄą│ą┤ą░ "ą▓ ą║čāčĆčüąĄ" č鹥ą║čāčēąĄą╣ čüąĖčéčāą░čåąĖąĖ ąĮą░ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ąĄ. ą¤čĆąĖ čŹč鹊ą╝ MES ąĮąĖą║ą░ą║ ąĮąĄ čüą▓čÅąĘą░ąĮą░ čü čäąĖąĮą░ąĮčüąŠą▓čŗą╝ąĖ ąĘą░ą┤ą░čćą░ą╝ąĖ, ą░ ą┐ą╗ą░ąĮąĖčĆąŠą▓ą░ąĮąĖąĄ ą▓ MES ąĖ ERP ąĮąŠčüąĖčé čĆą░ąĘą╗ąĖčćąĮčŗą╣ čģą░čĆą░ą║č鹥čĆ, ą▓ąĄą┤čī ą┐čĆąĖ ą┐ą╗ą░ąĮąĖčĆąŠą▓ą░ąĮąĖąĖ MES čĆą░ą▒ąŠčéą░ąĄčé čü ą║ąŠąĮą║čĆąĄčéąĮčŗą╝ąĖ ą╗ąĖąĮąĖčÅą╝ąĖ ąĖ čüčéą░ąĮą║ą░ą╝ąĖ, ą░ ąĮąĄ čü ą░ą▒čüčéčĆą░ą║čéąĮčŗą╝ąĖ čĆą░ą▒ąŠčćąĖą╝ąĖ čåąĄąĮčéčĆą░ą╝ąĖ ąĖ ą╝ąŠčēąĮąŠčüčéčÅą╝ąĖ.

ą¤čĆąĖ ą▓čüąĄą╝ ą┐čĆąĖ čŹč鹊ą╝ ąĖą╝ąĄąĮąĮąŠ MES čÅą▓ą╗čÅąĄčéčüčÅ ąĖčüč鹊čćąĮąĖą║ąŠą╝ ą▓ą░ąČąĮčŗčģ ą┤ą░ąĮąĮčŗčģ ą┤ą╗čÅ ERP ą┐ąŠ čĆąĄą░ą╗čīąĮčŗą╝ ą╝ąŠčēąĮąŠčüčéčÅą╝ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ą░, ą▓čŗą┐ąŠą╗ąĮąĄąĮąĖčÄ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ąĄąĮąĮčŗčģ ąĘą░ą┤ą░ąĮąĖą╣, ą┐ąŠą║ą░ąĘą░č鹥ą╗ąĄą╣ čŹčäč乥ą║čéąĖą▓ąĮąŠčüčéąĖ ąŠą▒ąŠčĆčāą┤ąŠą▓ą░ąĮąĖčÅ, ą┐ąĄčĆčüąŠąĮą░ą╗ą░, ą┤ą░ąĮąĮčŗčģ ąŠą▒ čāčĆąŠą▓ąĮąĄ ą║ą░č湥čüčéą▓ą░ ąĖ čé.ą┐. ą¤čĆąĖ ąŠą▒ąĄčüą┐ąĄč湥ąĮąĖąĖ čüą▓čÅąĘąĖ MES, ERP ąĖ čüąĖčüč鹥ą╝čŗ ą░ąĮą░ą╗ąĖčéąĖč湥čüą║ąŠą╣ ąŠą▒čĆą░ą▒ąŠčéą║ąĖ ą▓ čĆąĄą░ą╗čīąĮąŠą╝ ą▓čĆąĄą╝ąĄąĮąĖ (ą▓ąŠ ą▓čĆąĄą╝ąĄąĮąĮčŗčģ ąĖąĮč鹥čĆą▓ą░ą╗ą░čģ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ąĄąĮąĮąŠą│ąŠ ą┐čĆąŠčåąĄčüčüą░) čĆąĄą░ą╗ąĖąĘčāąĄčéčüčÅ ą║ąŠąĮčåąĄą┐čåąĖčÅ ą┐čĆąĄą┤ą┐čĆąĖčÅčéąĖčÅ čĆąĄą░ą╗čīąĮąŠą│ąŠ ą▓čĆąĄą╝ąĄąĮąĖ, čéą░ą║ ą║ą░ą║ čüą▓ąŠą┤ąĖčéčüčÅ ą║ ą╝ąĖąĮąĖą╝čāą╝čā ą▓čĆąĄą╝čÅ ąŠčéą║ą╗ąĖą║ą░ (čāą┐čĆą░ą▓ą╗čÅčÄčēąĄą│ąŠ ą▓ąŠąĘą┤ąĄą╣čüčéą▓ąĖčÅ) ąĮą░ čüąĖčéčāą░čåąĖčÄ ąĮą░ ą┐čĆąĄą┤ą┐čĆąĖčÅčéąĖąĖ.

ąŚą░ą┤ą░čćąĖ MES-čāčĆąŠą▓ąĮčÅ ŌĆō ąŠą┐ąĄčĆą░čéąĖą▓ąĮčŗą╣ ą║ąŠąĮčéčĆąŠą╗čī ąĖ čāą┐čĆą░ą▓ą╗ąĄąĮąĖąĄ. ążąŠčĆą╝ą░ą╗čīąĮąŠ ą▓ ąŠą┐ąĖčüą░ąĮąĖąĖ čŹč鹊 ą╝ąŠąČąĄčé ą▓čŗą│ą╗čÅą┤ąĄčéčī ąŠč湥ąĮčī čüą║čĆąŠą╝ąĮąŠ, ąĮą░ą┐čĆąĖą╝ąĄčĆ čäčāąĮą║čåąĖąĖ MES ą┤ą╗čÅ ą┤ąĖčüą║čĆąĄčéąĮąŠą│ąŠ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ą░ ą┐ąŠ ą╝ąĄčéą░ą╗ą╗ąŠąŠą▒čĆą░ą▒ąŠčéą║ąĄ ą╝ąŠą│čāčé ą▓čŗą│ą╗čÅą┤ąĄčéčī čéą░ą║:

ąØąŠ ą┐čĆąĖ čŹč鹊ą╝ ą╝ąĄąĮčÅąĄčéčüčÅ ą▓čüčÅ ą╝ąŠą┤ąĄą╗čī ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ą░, ą▓ąĘą░ąĖą╝ąŠą┤ąĄą╣čüčéą▓ąĖąĄ čü ąŠą┐ąĄčĆą░č鹊čĆą░ą╝ąĖ ąĮą░čćąĖąĮą░ąĄčéčüčÅ č鹊ą╗čīą║ąŠ č湥čĆąĄąĘ čüą┐ąĄčåąĖą░ą╗ąĖąĘąĖčĆąŠą▓ą░ąĮąĮčŗąĄ č鹥čĆą╝ąĖąĮą░ą╗čŗ ąĮą░ čĆą░ą▒ąŠčćąĖčģ ą╝ąĄčüčéą░čģ, ą┐čĆąŠąĖčüčģąŠą┤ąĖčé ą┐ąŠą╗ąĮčŗą╣ ąŠčéą║ą░ąĘ ąŠčé ą▒čāą╝ą░ąČąĮąŠą│ąŠ ą┤ąŠą║čāą╝ąĄąĮč鹊ąŠą▒ąŠčĆąŠčéą░, ąĘą░ą┐čāčüą║ ąĖ čĆą░čüą┐čĆąĄą┤ąĄą╗ąĄąĮąĖąĄ ąĘą░ą┤ą░ąĮąĖą╣ ąĖąĘ čåąĄčģą░ ą┐ąĄčĆąĄąĮąŠčüąĖčéčüčÅ ą▓ "čāą┐čĆą░ą▓ą╗ąĄąĮąĖąĄ", čäčāąĮą║čåąĖąĖ ą╝ą░čüč鹥čĆą░ čåąĄčģą░ ą╝ąĄąĮčÅčÄčéčüčÅ ąŠčé čĆą░čüą┐čĆąĄą┤ąĄą╗ąĄąĮąĖčÅ čĆą░ą▒ąŠčé ą║ ą║ąŠąĮčéčĆąŠą╗čÄ ąĖ ąŠą▒ąĄčüą┐ąĄč湥ąĮąĖčÄ č鹊ą│ąŠ, čćč鹊ą▒čŗ ą▓čüąĄ ą┐čĆąŠčåąĄčüčüčŗ čüąŠąŠčéą▓ąĄčéčüčéą▓ąŠą▓ą░ą╗ąĖ ą┐ą╗ą░ąĮčā. MES, ą║ą░ą║ ąĖąĮč乊čĆą╝ą░čåąĖąŠąĮąĮąŠ-čāą┐čĆą░ą▓ą╗čÅčÄčēą░čÅ čüąĖčüč鹥ą╝ą░, ą┐čĆąĖ čŹč鹊ą╝ ąŠą▒ąĄčüą┐ąĄčćąĖą▓ą░ąĄčé ą┐ąŠą╗ąĮčŗą╣ ą║ąŠąĮčéčĆąŠą╗čī ąĘą░ ą┐čĆąŠčåąĄčüčüąŠą╝ ą┐čĆąŠąĖąĘą▓ąŠą┤čüčéą▓ą░, čüą▓ąŠąĄą▓čĆąĄą╝ąĄąĮąĮąŠ ąŠą┐ąŠą▓ąĄčēą░ąĄčé ąŠ ą┐čĆąŠčüč鹊čÅčģ ąĖ ą┐ąŠč鹥čĆčÅčģ čŹčäč乥ą║čéąĖą▓ąĮąŠčüčéąĖ, ąŠą▒čŖąĄą║čéąĖą▓ąĮąŠ čĆą░čüčüčćąĖčéčŗą▓ą░ąĄčé ą┐ąŠą║ą░ąĘą░č鹥ą╗ąĖ čŹčäč乥ą║čéąĖą▓ąĮąŠčüčéąĖ ąŠą▒ąŠčĆčāą┤ąŠą▓ą░ąĮąĖčÅ ąĖ ą┐ąĄčĆčüąŠąĮą░ą╗ą░, ą▓ č鹊ą╝ čćąĖčüą╗ąĄ ą┤ą╗čÅ čĆą░čüč湥čéą░ ą┐čĆąĄą╝ąĖą░ą╗čīąĮąŠą╣ čüąŠčüčéą░ą▓ą╗čÅčÄčēąĄą╣ ąĘą░čĆą┐ą╗ą░čéčŗ.

ąś ąĮą░ą┐ąŠčüą╗ąĄą┤ąŠą║. ąÜč鹊 ą┤čāą╝ą░ąĄčé, čćč鹊 čŹč鹊 ą▓čüąĄ čäą░ąĮčéą░čüčéąĖą║ą░, č鹊čé ąĮąĖą║ąŠą│ą┤ą░ ąĮąĄ ą┤ąŠčüčéąĖą│ąĮąĄčé čāčĆąŠą▓ąĮčÅ čŹčäč乥ą║čéąĖą▓ąĮąŠčüčéąĖ ą╗ąĖą┤ąĄčĆąŠą▓ ąŠčéčĆą░čüą╗ąĖ ąĖ ą▒čāą┤ąĄčé ą▓čüčÄ ąČąĖąĘąĮčī ą▒ąĖčéčīčüčÅ čü ą▓ąĄčéčĆčÅąĮčŗą╝ąĖ ą╝ąĄą╗čīąĮąĖčåą░ą╝ąĖ ą┐ąŠą┤ ą╗ąŠąĘčāąĮą│ąŠą╝ ą┐ąŠą▓čŗčłąĄąĮąĖčÅ čŹčäč乥ą║čéąĖą▓ąĮąŠčüčéąĖ. ąÉ ą▓ąŠčé ą║č鹊 ą│ąŠč鹊ą▓ ą▓ čŹč鹊 ą┐ąŠą▓ąĄčĆąĖčéčī, ą▓ąŠą┐ą╗ąŠčéąĖčéčī ą▓ ąČąĖąĘąĮčī ąĖ ą▒ąŠą╗ąĄąĄ č鹊ą│ąŠ ŌĆō ąĘą░čüčéą░ą▓ąĖčéčī čĆą░ą▒ąŠčéą░čéčī ą▓ąŠ ą▒ą╗ą░ą│ąŠ, ŌĆō ą┐ąŠą╗čāčćąĖčé ą║ąŠą╗ąŠčüčüą░ą╗čīąĮčŗą╣ čŹčäč乥ą║čé. ą¤čĆąĖ ąŠčéąĮąŠčüąĖč鹥ą╗čīąĮąŠ čüą║čĆąŠą╝ąĮčŗčģ, ą║ą░ą║ čŹč鹊 ąĮąĖ ą┐ą░čĆą░ą┤ąŠą║čüą░ą╗čīąĮąŠ, ąĘą░čéčĆą░čéą░čģ. ąÆčŗą▒ąĖčĆą░čéčī ą▓ą░ą╝.

ąøąĖč鹥čĆą░čéčāčĆą░

ą×ą┐čāą▒ą╗ąĖą║ąŠą▓ą░ąĮąŠ: ą¢čāčĆąĮą░ą╗ "ąóąĄčģąĮąŠą╗ąŠą│ąĖąĖ ąĖ čüčĆąĄą┤čüčéą▓ą░ čüą▓čÅąĘąĖ" #6, 2014

ą¤ąŠčüąĄčēąĄąĮąĖą╣: 5997

ąÉą▓č鹊čĆ

| |||

ąÆ čĆčāą▒čĆąĖą║čā "ąĀąĄčłąĄąĮąĖčÅ ą║ąŠčĆą┐ąŠčĆą░čéąĖą▓ąĮąŠą│ąŠ ą║ą╗ą░čüčüą░" | ąÜ čüą┐ąĖčüą║čā čĆčāą▒čĆąĖą║ | ąÜ čüą┐ąĖčüą║čā ą░ą▓č鹊čĆąŠą▓ | ąÜ čüą┐ąĖčüą║čā ą┐čāą▒ą╗ąĖą║ą░čåąĖą╣